De plus en plus globaux, imbriqués, en recherche de performance, soumis à des changements de technologies, les processus doivent être adaptés périodiquement.

Nous animons le reengieering des processus par des ateliers de description du flux (VSM), de partage des « muda », d’analyse de la valeur ajoutée.

Ainsi, les contributeurs comprennent la nécessité de faire évoluer la situation et participent à la définition du processus cible, engendrant des réorganisations de tâches, une clarification des rôles et responsabilités, des changements de modalités de pilotage du processus, d’outils…

L’application de méthodologies éprouvées permet de re-concevoir les processus et de gagner en efficacité.

A chaque problème, sa méthodologie :

- Performance machine : smed, amdec, TRS, GMAO, Opérations Cadence, TPM…

- Accélération des flux physiques : VSM, réimplantations, kanban, juste à temps…

- Gestion de production : PIC, PDP, MRP, ordonnancement, approvisionnements, Théorie des Contraintes (TOC), Takt, GPAO…

- Gestion de projet : chaîne critique, analyse de risques, Gantt, PERT, développement de nouveaux produits, investissements…

- Qualité des produits et des process : 6 sigma, AMDEC, 5S, SPC, Plans d’expérience, Poka-Yoke, COQ…

- Animation de la performance : réunions d’équipe, management visuel, « boites à idées », rituels de management…

- Pilotage de la performance : indicateurs KPI, tableaux de bord, gestion de plans d’actions, PDCA…

- Amélioration continue et résolution de problème : QQOQCP, 5 pourquoi, 8D, Percée Kaizen ou Hoshin, DMAIC…

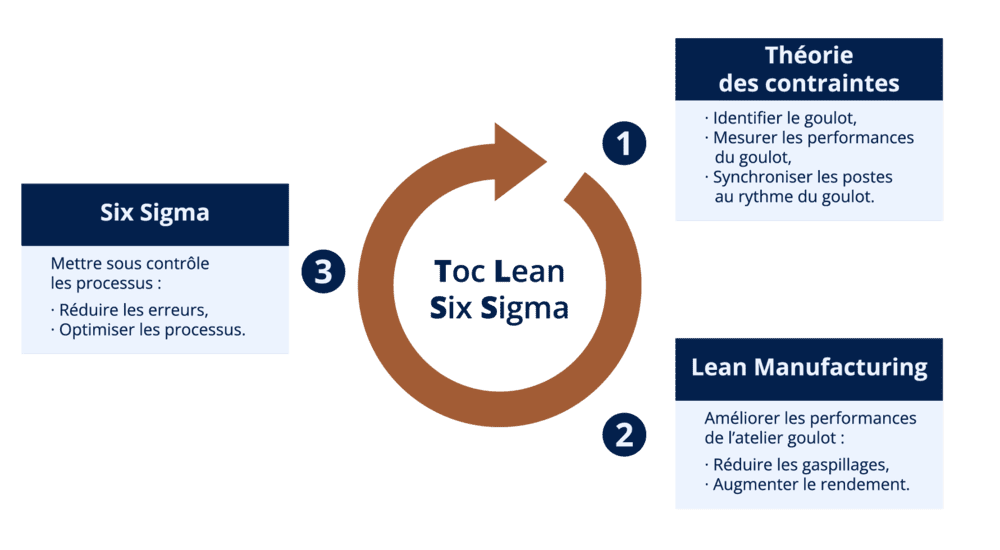

Le TLS : Théorie des Contraintes + Lean + Six Sigma

Nous avons développé une expertise autour des approches « théorie des contraintes », « lean manufacturing » et « six sigma ».

Chacune de ces approches dispose de réels atouts. Mais elles ne représentent pas à elle seule la « solution miracle », notamment parce qu’elles ne s’appliquent pas dans tous les contextes. En revanche, l’emploi concomitant de ces 3 démarches permet de se focaliser sur les principaux enjeux et de traiter les leviers avec une grande efficacité.

Sans oublier le « bon sens paysan » qui permet de garder les pieds sur terre, d’imaginer des solutions pragmatiques, acceptables et de bien garder à l’esprit l’objectif final.

3 écoles d’amélioration des processus industriels

La théorie des contraintes :

La Théorie des Contraintes s’est faite connaître à travers un roman bestseller « Le But » d’Eliyahu Goldratt.

Dans un processus industriel, le déséquilibre entre charge et capacité est inévitable. Il existe donc toujours un goulot quelque part dans le système. Une heure perdue sur ce goulot engendre une heure de chiffre d’affaires perdue.

Il faut donc gérer le goulot différemment des ressources non-goulots :

- Le saturer en gérant les lancements en fabrication.

- Accroître sa productivité par des actions de progrès (Lean et/ou Six Sigma).

- Le protéger des aléas pour ne jamais l’arrêter (notamment par des stocks en amont). Et rythmer toute la chaine au rythme du goulot.

Le Lean Manufacturing :

Les origines du « Lean Manufacturing » remontent aux années 50 à la Toyota Motor Company, qui a développé le Toyota Production System.

Le Lean privilégie une culture d’amélioration continue (Kaizen), où chaque employé est encouragé à proposer des solutions pour améliorer les processus.

L’objectif principal du Lean Manufacturing est d’optimiser les flux en éliminant les activités non productives et en réduisant les délais. Il identifie sept types de gaspillages (Muda) :

- Les reprises (correction d’un process)

- La surproduction (produire trop ou trop tôt par rapport aux besoins des clients)

- Les mouvements inutiles (de matières, de personnes…)

- Les attentes

- Les sur-stocks

- Le transport (produire loin, en plusieurs sites successifs…)

- Les « surtraitements » (étapes qui n’apportent pas de valeur ajoutée au client)

Il vise en parallèle à limiter les surcharges (Muri). Parmi les principales causes de muri, on retrouve :

- des objectifs irréalistes,

- le manque de formation,

- la mauvaise communication,

- des équipements inadéquats…

Et enfin, le Lean Manufacturing fait la chasse à l’irrégularité et aux incohérences (Mura). Il cherche à rendre les processus de production plus stables, prévisibles et efficaces, ce qui permet une meilleure utilisation des ressources et une réponse plus rapide aux besoins des clients. Plusieurs sources de Mura :

- Les fluctuations de la demande (bullwhip effect…),

- les variations de qualité,

- les variations de temps de cycle et cadences,

- les changements de matières premières et constituants…

Le Six Sigma :

Le Six Sigma à proprement parler vise à réduire la variabilité des processus. Il fait en effet référence à l’écart type dont le symbole est le sigma (σ).

Le Six Sigma a été développé dans les années 80, dans l’industrie électronique, chez Motorola, General Electric. Il repose sur le processus d’amélioration DMAIC :

- Définir explicitement le problème (voix du client…) et les objectifs,

- Mesurer les éléments clés du process et collecter les données.

- Analyser ces données et comprendre leurs logiques de variation, les relations de cause à effet. Identifier les causes profondes.

- Improve (solutionner) les problèmes ainsi décelés, par la mise sous contrôle de paramètres influents (MSP), des méthodes Taguchi, des plans d’expériences…

- Contrôler les process pour surveiller et maintenir les améliorations apportées, avec la mise en place de nouveaux standards, de la formation, l’installation de système de contrôle…